English

English Español

Español  Português

Português  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Vilka är faktorerna som påverkar skärkvaliteten på laserskärmaskinen?

2023-03-10

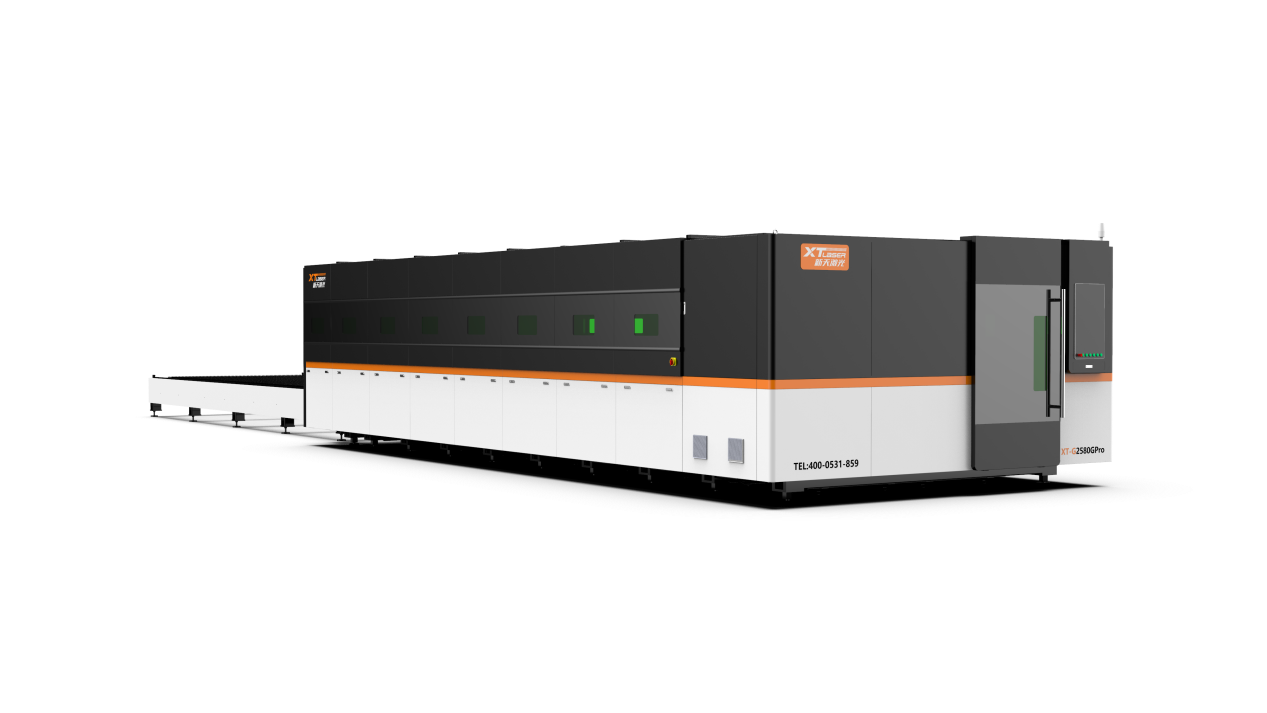

Laserskärningteknologin är ett avancerat skärverktyg. Dess princip är att använda laserstrålen med hög effekt och hög densitet för att bestråla det skurna materialet, värma det till förångningstemperaturen genom hög temperatur, bilda hål och sedan flytta laserstrålen kontinuerligt för att slutföra skärningen. Denna skärmetod är en slags termisk skärningsbehandling. Laserskärning är effektiv och miljövänlig, med bra skärkvalitet och snabb hastighet. Det kan förbättra skäreffektiviteten och gradvis ersätta den traditionella verktygsskärningsmetoden.

Men i processen med laserskärning finns det många faktorer som påverkar färdigställandet av materialet som ska skäras. De faktorer som påverkar skärkvaliteten hos laserskärmaskinen inkluderar skärhastighet, fokusposition, hjälpgas, laseruteffekt och arbetsstyckets egenskaper.

1. Laserutgångseffekt

Delaserskärmaskingenererar energi från den kontinuerliga vågutgångslaserstrålen. Laserkraften och valet av läge kommer att påverka skärkvaliteten. I praktisk drift är den vanligtvis justerad till en högre effekt för att möta kraven på att skära tjockare material. Vid denna tidpunkt är strålläget (fördelningen av strålenergin i tvärsnittet) viktigare. Vid mindre än hög effekt erhålls högre effekttäthet vid fokus och bättre skärkvalitet erhålls. Läget är inte konsekvent under hela laserns effektiva livslängd. Tillståndet för de optiska elementen, de subtila förändringarna av laserarbetsgasblandningen och flödesfluktuationerna kommer att påverka modmekanismen.

2. Justering av fokusposition

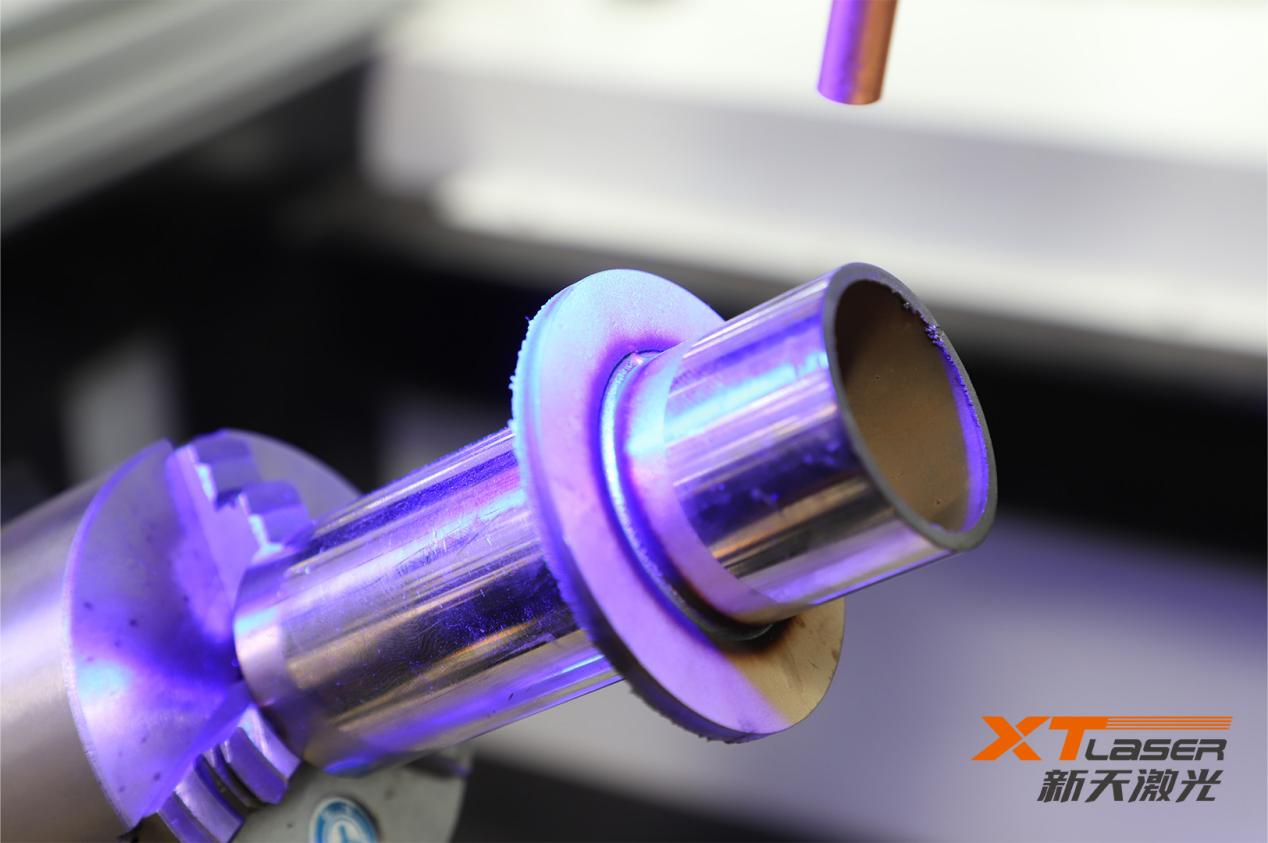

Den relativa positionen av fokus och arbetsstyckets yta är särskilt viktig för att säkerställa skärkvaliteten. I de flesta fall är fokusläget precis på arbetsstyckets yta eller något under ytan vid skärning. Under hela skärprocessen är det en viktig förutsättning att säkerställa att den relativa positionen för fokus och arbetsstycke är konstant för att få stabil skärkvalitet. När fokus är i ett bättre läge är slitsen mindre och effektiviteten högre. En bättre skärhastighet kan få bättre skärresultat. I de flesta applikationer justeras strålens fokus till precis under munstycket. Avståndet mellan munstycket och arbetsstyckets yta är vanligtvis cirka 1,5 mm.

3. Skärhastighet

Materialets skärhastighet är proportionell mot laserns effekttäthet, det vill säga en ökning av effekttätheten kan förbättra skärhastigheten. Skärhastigheten är omvänt proportionell mot densiteten (specifik vikt) och tjockleken på materialet som ska skäras. När andra parametrar förblir oförändrade är faktorerna för att förbättra skärhastigheten: öka effekten (inom ett visst område, såsom 500~2000W); Förbättra strålläget (som från högordningsläge till lågordningsläge till TEM00); Minska storleken på fokuspunkten (som fokusering med kort brännvidd); Skärmaterial med låg initial förångningsenergi (som plast, plexiglas, etc.); Skärning av lågdensitetsmaterial (som vit tall); Skär tunt material.

4. Hjälpgastryck

Användningen av hjälpgas krävs för skärning av material med laserskärmaskin, och gastrycket är en mycket viktig faktor. Hjälpgasen och laserstrålen sprutas koaxiellt för att skydda linsen från föroreningar och blåsa bort slaggen i botten av skärområdet. För icke-metalliska material och vissa metalliska material ska komprimerad luft eller inert gas användas för att behandla smält och förångat material, samtidigt som överdriven förbränning i skärområdet förhindras.

För de flesta metalllaserskärmaskiner används aktiv gas (så länge det är O2) för att bilda en exoterm oxidationsreaktion med het metall. Denna extra värme kan öka skärhastigheten med 1/3~1/2. Vid skärning av tunna material med hög hastighet krävs högt gastryck för att förhindra att slagg fastnar på baksidan av snittet (het slagg som fastnar på arbetsstycket skadar också skäreggen). När materialtjockleken ökar eller skärhastigheten är låg bör gastrycket reduceras på lämpligt sätt. För att förhindra att plastskärkanten frostar sig är det också bättre att skära med lägre gastryck.